- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

భ్రమణ అచ్చు వేడి జ్ఞానం: పొడి మిక్సింగ్ ప్రక్రియ మరియు గ్రాన్యులేషన్ ప్రక్రియ

2025-08-28

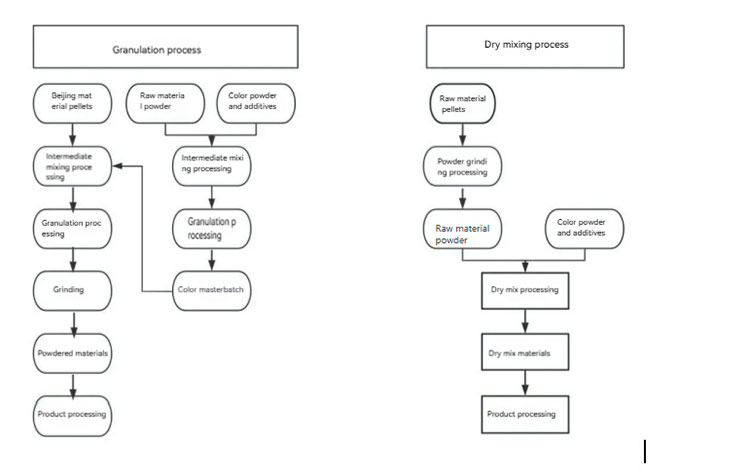

భ్రమణ అచ్చు అభివృద్ధి చరిత్రలో, రెండు ప్రధాన స్రవంతి ప్రాసెసింగ్ పద్ధతులు ఉన్నాయి, అవి గ్రాన్యులేషన్ ప్రక్రియ మరియు పొడి మిక్సింగ్ ప్రక్రియ. మొత్తం ప్రక్రియలో గణనీయమైన తేడాలు ఉన్నాయి, ఉత్పత్తి ప్రాసెసింగ్ పదార్థాల కోసం రెండు విభిన్న ప్రీ-ట్రీట్మెంట్ పద్ధతులు. ముడి పదార్థ ప్రాసెసింగ్ నుండి తుది ఉత్పత్తి పనితీరు వరకు మొత్తం ప్రక్రియ ద్వారా వ్యత్యాసాలు నడుస్తాయి.

ఉత్పత్తుల యొక్క ప్రాసెసింగ్ పదార్థాల కోసం రెండు ప్రీట్రీట్మెంట్ పద్ధతుల్లో, సమర్పించిన ముడి పదార్థాల తుది రూపం పూర్తిగా భిన్నంగా ఉంటుంది. గ్రాన్యులేషన్ ప్రక్రియలో, ముడి పదార్థాల రూపం ప్రీ-మిక్సింగ్ మరియు ద్రవీభవన తరువాత సజాతీయ కణాల నుండి పొడి కణాలు. పొడి మిక్సింగ్ ప్రక్రియలో, ఇది పొడి కణాలు మరియు సంకలనాల సహజీవనం. కారణం యొక్క ఎక్కువ భాగం మిక్సింగ్ యొక్క వివిధ మార్గాల్లో ఉంది.

గ్రాన్యులేషన్ ప్రక్రియలో, మిక్సింగ్ పద్ధతి ఏమిటంటే, ముడి పదార్థ కణాలు మరియు గ్రాన్యులేషన్ చేత తయారు చేయబడిన కలర్ మాస్టర్బాచ్ జంట-స్క్రూ ఎక్స్ట్రూడర్లో అధిక ఉష్ణోగ్రత వద్ద కలిసిపోతాయి మరియు పున ry స్థాపించబడతాయి, తద్వారా ముడి పదార్థాలు, సహాయక పదార్థాలు మరియు సంకలనాలు ఒకే పదార్థాన్ని ఏర్పరుస్తాయి. గ్రాన్యులేషన్ మరియు కటింగ్ పూర్తయిన తరువాత, పొడి కణాలు ఉత్పత్తి యొక్క అవసరమైన పరిమాణంలో భౌతికంగా గ్రౌండింగ్ మిల్లు ద్వారా భూమిని కలిగి ఉంటాయి, ఆపై ఉత్పత్తి ప్రాసెసింగ్ జరుగుతుంది.

డ్రై-మిక్సింగ్ ప్రక్రియలో, మిక్సింగ్ పద్ధతి మొదట ముడి పదార్థ కణాలను గ్రౌండింగ్ మిల్లు ద్వారా ఉత్పత్తికి అవసరమైన పరిమాణం యొక్క పొడి కణాలలోకి ప్రాసెస్ చేయడం. అప్పుడు, భౌతిక మిక్సింగ్ మరియు మెకానికల్ డిస్పర్షన్ పద్ధతుల ద్వారా మీడియం మిక్సర్ మరియు హై-స్పీడ్ ఆందోళనకారుడిని ఉపయోగించడం ద్వారా కలర్ పౌడర్, సంకలనాలు, సహాయక పదార్థాలు మరియు ముడి పదార్థ గ్రౌండింగ్ పదార్థాలు ప్రాసెస్ చేయబడతాయి మరియు చివరకు ఉత్పత్తి ప్రాసెస్ చేయబడుతుంది.

ప్రక్రియ యొక్క రెండు ప్రీట్రీట్మెంట్ పద్ధతులు అనువర్తనం తర్వాత ఉత్పత్తులలో పనితీరు వ్యత్యాసాలను తీసుకువస్తాయి:

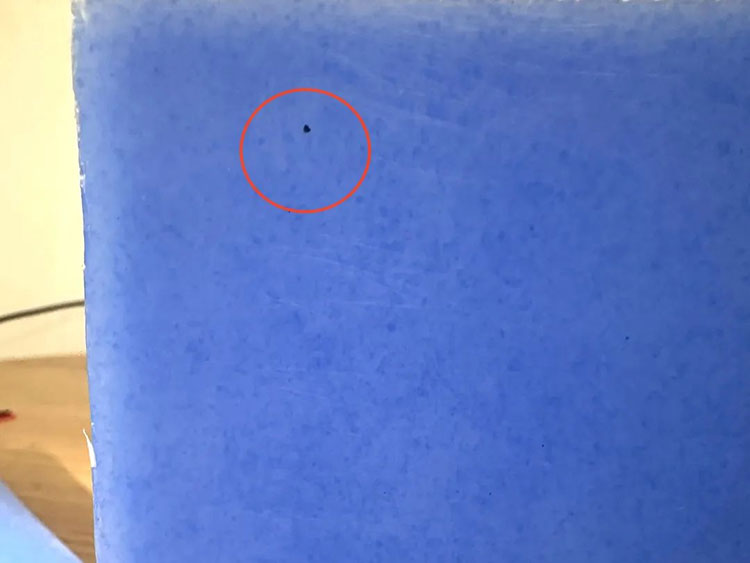

భౌతిక మిక్సింగ్ స్థితిలో డ్రై-మిక్సింగ్ ప్రాసెస్ మెటీరియల్స్ కారణంగా, యాంత్రిక చెదరగొట్టే ప్రక్రియలో, పౌడర్ ముడి పదార్థాలు మరియు సంకలనాలు సాంద్రత, కణ పరిమాణం, నిష్పత్తి మొదలైన వాటిలో తేడాలు కలిగి ఉంటాయి, ఇవి స్థానిక అగ్రిగేషన్ మరియు అసమాన వ్యాప్తికి సులభంగా దారితీస్తాయి. ఉత్పత్తుల ప్రాసెసింగ్లో, బాహ్య వ్యక్తీకరణలు స్థానిక పనితీరు అసాధారణతల వల్ల కలిగే రంగు చారలు, రంగు వ్యత్యాసాలు మరియు మొత్తం పనితీరు హెచ్చుతగ్గుల రూపం.

గ్రాన్యులేషన్ ప్రక్రియ, ప్రీ-మిక్సింగ్ తరువాత, స్క్రూ షీరింగ్ ఉపయోగించి కరిగిన స్థితిలో గ్రాన్యులేటర్ ద్వారా పరమాణు-స్థాయి వ్యాప్తిని సాధిస్తుంది, పంపిణీ ఏకరూపత 98%మించి ఉంటుంది. ఉత్పత్తి యొక్క ప్రతి భాగం యొక్క పనితీరు ప్రాథమికంగా స్థిరంగా ఉందని ఇది నిర్ధారిస్తుంది, ఇది బహుళ-రంగు ఉత్పత్తులు లేదా అధిక అవసరాలతో అధిక-ఖచ్చితమైన భాగాలకు ప్రత్యేకంగా అనుకూలంగా ఉంటుంది.

అలాగే, డ్రై-మిక్సింగ్ ప్రాసెసింగ్లో భౌతిక స్థాయిలో బలహీనమైన శారీరక బంధం కారణంగా, గ్రాన్యులేషన్ ద్వారా ప్రాసెస్ చేయబడిన అదే ఉత్పత్తితో పోలిస్తే, తన్యత బలం, వశ్యత బలం, ఇంపాక్ట్ మొండితనం మరియు పొడి-మిక్సింగ్ ద్వారా ప్రాసెస్ చేయబడిన ఉత్పత్తుల యొక్క సేవా జీవితం సాధారణంగా గ్రాన్యులేషన్ ద్వారా ప్రాసెస్ చేయబడిన వాటి కంటే తక్కువగా ఉంటాయి. ముఖ్యంగా సేవా జీవితం పరంగా, గ్రాన్యులేషన్ ద్వారా ప్రాసెస్ చేయబడిన ఉత్పత్తుల యొక్క సేవా జీవితం డ్రై-మిక్సింగ్ ద్వారా ప్రాసెస్ చేయబడిన ఉత్పత్తుల కంటే చాలా ఎక్కువ, దీనిని ప్రాథమికంగా 50% కంటే ఎక్కువ పెంచవచ్చు.

డ్రై-మిక్సింగ్ ప్రక్రియలో, సహాయక పదార్థాలు లేదా సంకలితాల యొక్క కణ పరిమాణాలు ముడి పదార్థ పొడుకు భిన్నంగా ఉంటాయి, దీని ఫలితంగా అస్థిరమైన పొడి ద్రవీభవన రేట్లు ఉంటాయి. ఇది ఉత్పత్తుల ఉపరితలంపై పిట్టింగ్, నీటి అలలు మరియు నారింజ పై తొక్క నమూనాలు వంటి దృగ్విషయాలకు సులభంగా దారితీస్తుంది. అంతేకాకుండా, సహాయక పదార్థాలు లేదా సంకలనాల కణ పరిమాణాలు సాధారణంగా ముడి పదార్థ పొడి కంటే చిన్నవి, ఇది ఉత్పత్తుల ప్రాసెసింగ్ సమయంలో ప్లాస్టిక్ కణాల అచ్చుకు ఆటంకం కలిగిస్తుంది. ఇది కణిక ప్రక్రియ ద్వారా ఉత్పత్తి చేయబడిన ఉత్పత్తుల కంటే సచ్ఛిద్రత సాధారణంగా ఎక్కువగా ఉంటుంది.

కారణం సారాంశం

పనితీరు, సేవా జీవితం మరియు ఉత్పత్తి దిగుబడి పరంగా గ్రాన్యులేషన్ ప్రక్రియ కంటే ప్రస్తుతం చైనాలో ప్రధాన స్రవంతి ప్రీట్రీట్మెంట్ ప్రక్రియలలో డ్రై-మిక్సింగ్ ప్రక్రియ ఎందుకు ఒకటి?

డ్రై-మిక్సింగ్ ప్రక్రియ భ్రమణ అచ్చు ఉత్పత్తుల రంగానికి వర్తిస్తుంది మరియు దాని ఖర్చు గ్రాన్యులేషన్ ప్రక్రియకు సాటిలేనిది. సాధారణ నీటి ట్యాంకులు మరియు వ్యవసాయ సింగిల్-కలర్ బాక్స్లు వంటి తక్కువ-విలువ-ఆధారిత మరియు తక్కువ జీవిత ఉత్పత్తులకు డ్రై-మిక్సింగ్ ప్రక్రియ అనుకూలంగా ఉంటుంది. అంతేకాకుండా, ఇది చిన్న ప్రాసెసింగ్ ప్రవాహం, తక్కువ మొత్తం ఖర్చు, తక్కువ పరికరాల పెట్టుబడి మరియు గ్రాన్యులేషన్ ప్రక్రియ కంటే చాలా తక్కువ ఉత్పత్తి సమయం ఉంది. ఇది సూత్రాలను కూడా సరళంగా మార్చగలదు. మిక్సింగ్ మరియు పర్యావరణ ధూళి రక్షణ యొక్క ఏకరూపత నియంత్రించబడినంతవరకు దీనిని ఉత్పత్తిలో ఉంచవచ్చు.

గ్రాన్యులేషన్ ప్రక్రియ చాలా పొడవుగా ఉంటుంది, అధిక అదనపు పదార్థ ఖర్చులు, పెద్ద పరికరాల పెట్టుబడి మరియు సాపేక్షంగా సుదీర్ఘ తయారీ చక్రంతో. ఏదేమైనా, ఇది భౌతిక పనితీరులో అద్భుతమైన స్థిరత్వాన్ని తెస్తుంది, ఇది అధిక-డిమాండ్ భ్రమణ అచ్చు ఉత్పత్తుల రంగంలో భర్తీ చేయలేని పాత్ర పోషిస్తుంది.

సారాంశం

డ్రై-మిక్సింగ్ ప్రక్రియ: ఖర్చు మరియు వేగంతో దాని ప్రధాన ప్రయోజనాలతో, ఇది అధిక పనితీరు సహనం ఉన్న దృశ్యాలకు అనుకూలంగా ఉంటుంది, అయితే ఇది స్థిరత్వం మరియు జీవితకాలంపై రాజీలను అంగీకరించాలి.

గ్రాన్యులేషన్ ప్రాసెస్: పనితీరు మరియు విశ్వసనీయత ద్వారా గెలవడం, ప్రీ-మెల్ట్ బ్లెండింగ్ ద్వారా చెదరగొట్టే సమస్యను పరిష్కరించడం, అధిక విలువ కలిగిన పొలాలకు సాంకేతిక సహాయాన్ని అందిస్తుంది;

ఆ పొడి మిక్సింగ్లో ప్రాథమిక వ్యత్యాసం ఉంది "శారీరకంగా మిశ్రమ పొడి", గ్రాన్యులేషన్ అనేది "రసాయనికంగా బంధించబడిన సజాతీయ కరిగేది". ఎంపిక చేసేటప్పుడు, ఉత్పత్తి స్థానాలను ఎంకరేజ్ చేయడం అవసరం-ఇది ఖర్చు-సున్నితమైనది లేదా సాంకేతిక-ఆధారితమైనది.